如果说以前将“能源”作为一种资源谨慎使用是为了成本考虑,现在则还需要考虑环境因素。得益于法律要求和技术发展,这些考虑都成为了强制要求。在本文中,你可以了解过滤器连续监控对系统能效产生怎样的重要影响,以及它如何帮助你达到法律规定的要求。

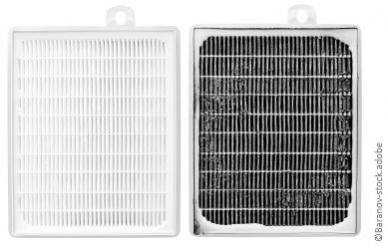

对比:新过滤器 – 旧过滤器

不管是通风系统或空调系统中的空气过滤器,还是液压回路中油过滤系统,过滤部件的持续污染都会导致压降增加。为了保持介质流量(空气或油)稳定,(相应地)风机或泵必须消耗更高功率。导致能量消耗增加。过滤器监控发出受污染过滤部件压降增加的信号。替换脏污的过滤器保障介质的流动,从而防止风机或泵的能耗提高。

法律依据

在1997年加入京都议定书后,欧盟承诺减少二氧化碳的排放。为了达到该气候目标,2005年欧盟实施了EuP(耗能产品)指令。2009年,改名为ErP指令(能源相关产品指令) – 也称为生态设计指令。

带开关电接点的压力表,PGS21型

高阻力 – 高能耗

大家很容易理解,与新的干净部件相比,受污染的过滤部件对介质流动会产生更高的阻力。物理意义上,(过滤器)入口的压力增加(可以通过压力表方便地监控),流量降低。因为所需的流量是指定的,必须消耗更多能量来抵消过滤器的阻力。

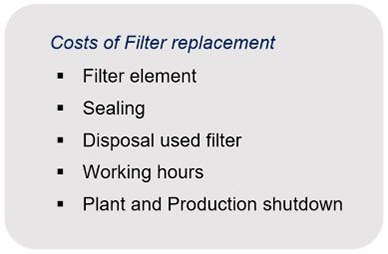

更换过滤器的成本

能量相关的考虑对比基于成本的考虑

从能量的角度看,受到轻度污染的过滤器应该直接更换。但更换活动本身也会产生材料和人工成本。另外,更换必须在没有压力和介质流动的情况下进行,因此必须关停设备或生产流程。基于这些考虑,我们可以清楚地认识到,与采用汽车年度保养类似的方式定期更换过滤器并不是最佳解决方案。

折中方案:过滤器监测

折中方案是允许一定程度的污染 – 也就是规定一个过滤器的最大压差。通常一台液压过滤器的压差(ΔP)限值在0.1到0.5 MPa之间。在通风系统中,限值在0.05到5 KPa之间。监控压降可以节省运营成本,因为过滤器更换只会在过滤器污染快要达到限值时进行。另一个好处是,通过持续监控,过滤器更换可以安排在运行过程中进行。

通过测量压降监控过滤器

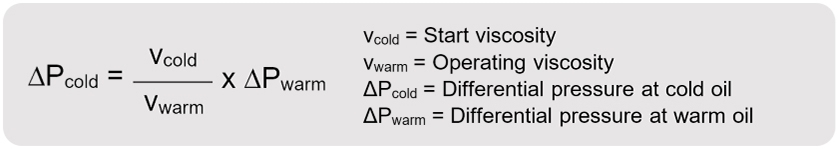

在各个案例中都测量了整个过滤器的压降 – 即入口和出口之间的ΔP。但是,过滤器中的压力损失也随着流量的增加的增加。因此ΔP作为衡量过滤器污染的指标只能在特定的运行状态下(流量和介质温度)测量。液体过滤器中可能出现短暂的压力峰值,导致压降超过ΔP的设定。因为惯性的原因,机械开关中不会出现这类问题。对于传感器,我们建议在电子分析(控制)中提供一个较短的死区时间。

特殊案例:液压回路中的过滤器监控

液压回路中的回流过滤器是一种特殊案例。如其名称所示,这些过滤器处于回流线路中液压油流回储罐之前位置。储罐中存在环境压力(大气压力)。这意味着过滤器出口也有环境压力。这就简化了监控操作,因为不使用压差传感器器即可完成测量任务。这有助于降低过滤器监控成本。一方面,这些压力传感器比差压传感器便宜。另一方面,你不再需要从过滤器出口到差压传感器低压连接的压力管线。液压回路中的油温测量非常重要。它确保了液压油在系统启动时的高粘度也被考虑到,避免错误报警。需要测量液压油温度来控制油冷却器。它对油的使用时间有非常重要的影响。

计算冷油的高粘度导致的过高压差。

过滤器监控中的趋势

带IO-Link的压力传感器A-1200

从“预防性维护”到“工业4.0”到IIoT云解决方案 – 对数据的需求随处不在。这一点在从视觉显示的传统测量仪表升级到模拟或使用数字输出信号的电子传感器的过程中可以清楚地看出。在监测压力过滤器时,我们可以发现使用过滤器上下游表压表代替差压传感器的趋势。这样可以同时获得系统压力和过滤器出口压力,而这是压差传感器无法实现的。然后在电子控制、边缘计算机或云端计算两个信号之间的差值 – 压降。

注

除了用于过滤器监测的压力传感器,威卡产品系列还覆盖所有控制和调节设备或系统运行状态所必需的相关测量参数。你可以在我们网站的“工业”部分找到更多应用实例。